Forståelse af industrielle overfladebehandlingsteknologier

Valget mellem pulverlakeret og vådbeskidsystemer repræsenterer et afgørende valg for producenter og industrielle operatører. Disse to forskellige belægningsteknologier har hver deres unikke fordele og specifikke anvendelser, hvilket gør valgsprocessen kompleks, men alligevel nødvendig for optimale resultater. Når industrier udvikler sig, og miljøreguleringerne bliver strammere, bliver det stadig vigtigere at forstå de grundlæggende forskelle mellem pulverlakering og vådmalet.

Videnskaben bag pulverlakeringssystemer

Anvendelsesproces og teknologi

Pulverlakering indebærer at tørpulver påføres gennem en elektrostatiske spraydeposition. Pulverpartiklerne modtager en elektrisk ladning, mens underlaget er jordet, hvilket skaber en elektromagnetisk tiltrækning, der sikrer jævn dækning. Når pulvet først er påført, går det gennem en støvetunnel, hvor pulvet smelter og løber sammen, og danner en holdbar og ensfarvet overflade.

Teknologien benytter specialiserede spraypistoler, der kontrollerer pulverstrømmen og partikelfordelingen. Moderne pulverlakeringssystemer indeholder ofte automatiserede påføringsprocesser, der sikrer ensartethed i store produktionsserier, samtidig med at affald minimeres og effektiviteten forbedres.

Miljø- og sikkerhedsmæssige fordele

En af de mest betydningsfulde fordele ved pulverlakering er dens miljøvenlighed. Processen udleder nul flygtige organiske forbindelser (VOC'er), hvilket gør den i overensstemmelse med strenge miljøregler. Desuden kan ubenyttet pulver genanvendes, hvilket resulterer i en materialeudnyttelsesgrad på op til 98 %.

Arbejdssikkerheden forbedres gennem elimineringen af væskeløsemidler og reducerede brandfarer. Det indkapslede anvendelsessystem minimerer også eksponeringen for potentielt skadelige stoffer og skaber dermed et sikrere arbejdsmiljø.

Systemer med vådfarve undersøgt

Traditionelle anvendelsesmetoder

Vådfarvesystemer anvender væskelaker, som påføres gennem forskellige sprøjtesprøjtningssteknologier, herunder high-volume low-pressure (HVLP), airless og luftassisterede airlesssystemer. Malingen består af pigmenter og harpikser opløst i en opløsningsmiddel- eller vandbaseret bærer, som fordampes under tørringsprocessen.

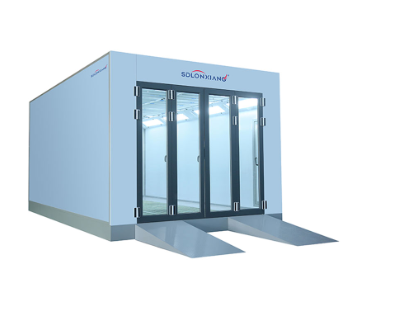

Moderne malingkabinetter indeholder avancerede filtrationssystemer og klimakontrolfunktioner, som optimerer applikationsbetingelser og opsamler overspray. Disse systemer kan håndtere et bredt udvalg af belægningsmaterialer, fra enkle grundmaterialer til komplekse flertrinsbehandlinger.

Alsidsighed og farvehåndtering

Væskemaling tilbyder overlegen fleksibilitet i farvematching og tilpassede belægninger. Maling kan blandes på stedet for at matche specifikke farvekrav, og justeringer kan foretages hurtigt for at opnå ønskede resultater. Denne alsidighed gør væskemaling især værdifuld i industrier, der kræver hyppige farveskift eller specialiserede belægninger.

Evnen til at påsætte flere lag og skabe unikke effekter giver væskemaling en fordel i anvendelser, hvor æstetiske overvejelser er afgørende. Tilpassede metalliske belægninger, pæreleffekter og farveskiftende belægninger er lettere at opnå med væskemalingssystemer.

Prissammenligning og økonomiske overvejelser

Analysen af indledende investering

Pulverlakeringssystemer kræver typisk en højere indledende investering på grund af specialiserede udstyrsbehov, herunder spraybåse, rensningssystemer og hærdningsovne. Langsigtede driftsomkostninger favoriserer dog ofte pulverlakering på grund af højere materialeeffektivitet og lavere affaldsbehandlingsomkostninger.

Væskemalingssystemer har generelt lavere startomkostninger, men kan kræve mere omfattende ventilation og miljøoverensstemmelsessystemer. Valget mellem systemer bør tage højde for både øjeblikkelige budgetmæssige begrænsninger og langsigtede driftsomkostninger.

Driftsomkostningsvurdering

Daglige driftsomkostninger varierer markant mellem de to teknologier. Pulverlakerings evne til at genbruge ubrugt materiale kan føre til materialebesparelser på 30 % eller mere sammenlignet med væskemaling. Desuden kan energiomkostningerne til hærdning af pulverlakerede dele være højere, men dette afvejes ofte af reducerede affaldsbehandlings- og miljøoverensstemmelsesomkostninger.

Arbejdskraftomkostninger og uddannelsesbehov skal også indgå i beslutningen. Selvom begge systemer kræver kvalificerede operatører, indgår der typisk færre variable i pulverlakering, hvilket kan gøre det lettere at opretholde en ensartet kvalitet over tid.

Ydelse og Holdbarhedsfaktorer

Overfladebevægelseskvalitet

Pulverlakering resulterer typisk i en tykkere og mere ensartet belægning end vådfarvning, hvilket giver fremragende holdbarhed og korrosionsbestandighed. Den enkelte anvendelsesproces skaber en robust overflade, som kan modstå hårde miljømæssige forhold og intensiv brug.

Vådfarvningssystemer er fremragende til at producere fine overflader og kan opnå tyndere belægninger, når det er påkrævet. Denne egenskab gør vådfarvning mere velegnet til anvendelser, hvor vægt er en kritisk faktor, eller hvor detaljer skal bevares.

Langsigtede ydelsesegenskaber

Begge afslutningsmetoder kan give fremragende langsigtet beskyttelse, hvis de anvendes korrekt. Overflader med pulverlak giver generelt en bedre modstandsevne mod skaller, ridser og UV-skader. Den tykke, ensfarvede belægning skaber en beskyttende barriere, som kan forlænge produktets levetid markant.

Vævfarvesystemer, især dem, der anvender moderne to-komponent-formuleringer, kan opnå sammenlignelig holdbarhed i mange anvendelser. Valget afhænger ofte af de specifikke miljømæssige påvirkninger og servicekrav.

Industri-specifikke anvendelser

Bilindustrien og transport

Automobilindustrien anvender begge teknologier, hvor pulverlak typisk bruges til komponenter under bilen, hjul og chassisdelen. Vævfarve er stadig den mest anvendte til eksteriørbehandling på grund af dens overlegne evne til at opnå højglansfinisher og komplekse farveeffekter.

Producenter af lastbiler foretrækker ofte pulverlakering til tung udstyr og nyttebiler, hvor holdbarhed er afgørende. Det tykke, beskyttende belæg giver fremragende modstandsevne mod stenrid og vejsnavs.

Arkitektoniske og industrielle anvendelser

Pulverlakering er fremragende i arkitektoniske anvendelser, især til aluminiumsprofiler, rejer og udendørs møbler. Den overlegne vejrmodstand og farvestabilitet gør den ideel til eksteriører, der udsættes for hårde vejrforhold.

Producenter af industrimaskiner vælger ofte pulverlakering til maskinskabe og komponenter, som kræver fremragende kemikaliemodstand og holdbarhed. Muligheden for at opnå tykke, ensfarvede belægninger på komplekse former gør det især velegnet til disse anvendelser.

Ofte stillede spørgsmål

Hvordan sammenligner hærdningstiden sig mellem pulverlakering og maling?

Pulverlakering kræver typisk en kortere total hærdningstid sammenlignet med vådlak. Mens pulverlakering kræver højere temperaturer for hærdning, er processen almindeligvis færdig på 10-20 minutter. Vådlak kan tage flere timer eller endda dage at hærde fuldt ud, afhængigt af formuleringen og miljøforholdene.

Kan pulverlakering anvendes på alle materialer?

Pulverlakering fungerer bedst på ledende materialer såsom metaller og nogle særligt forberedte plastmaterialer. Det er ikke egnet til materialer, der ikke kan tåle de høje hærdningstemperaturer, der kræves (typisk 175-200°C). Vådlak tilbyder større fleksibilitet i forhold til kompatibilitet med underlag.

Hvilken overfladebehandling er mest miljøvenlig?

Pulverlakering anses generelt for mere miljøvenlig på grund af nul udledning af flugtige organiske forbindelser (VOC) og muligheden for at genbruge oversprøjt. Mens vandbaserede malingtyper har forbedret miljøegenskaber, stiller traditionelle opløsningsmiddelbaserede malinger stadig miljømæssige udfordringer gennem VOC-udledning og affaldsbehandlingskrav.